鋰電自動化生產線步驟,鋰電池自動化設備

來源:存能電氣 日期:2019-10-11 11:24 瀏覽量:次

鋰電自動化生產線步驟,鋰電池自動化設備。鋰電設備標準不統一所造成的設備運行效率不高、制造成本高、生產效率低、在此背景下鋰電池自動生產線實現高效完全無人自動化生產,大大節省人力成本,極大提高產能和產品質量及成品率,為客戶實現利益最大化。

鋰電自動化生產線步驟

自動化鋰電生產線,可以實現鋰電池全自動化生產,大大提高生產效率,節省人力成本。鋰電自動化生產線的步驟如下:

第一步:鋰電池原料包從入料艙進入到手套箱內

第二步:鋰電池原料包自動進行掃碼稱重,稱重好的電池原料包自動放置到物料輸送裝置

第三步:輸送裝置自動進入注液氣缸進行注液

第四步:注液后的鋰電池分別進入到靜置氣缸1、2、3、進行靜置

第五步:靜置后的鋰電池進入封口氣缸進行抽真空并封口

第六步:封口完成的鋰電池將自動進行二次稱重,不合格的產品將進入左側的回收過渡艙進行處理

第七步:合格的鋰電池將自動送往出料方艙,鋰電池的整個生產過程可實現自動化生產。

鋰電池自動化設備有哪些?

在現有的技術中,對鋰電池的生產組裝基本都是由人工進行完成,或者是運用一些半自動的設備對電池組裝的某道工序進行自動處理,這樣的工作效率往往不能適應市場越來越大的需求量,企業只能通過增加人工成本來完成所需要的工作量,這樣不單只增加了生產成本從而增加了企業的負擔,也不利于企業在當今高速成長的科學社會中長期的發展。

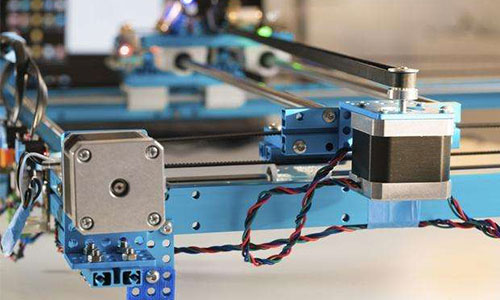

鋰電池制造設備一般為前端設備、中端設備、后端設備三種,其設備精度和自動化水平將會直接影響產品的生產效率和一致性。自動化鋰電生產線設備,設備能夠對電池依次的進行全自動掃碼-注液-稱量-補液-封口操作,方便快捷、高效,自動程度高,流水線能夠使得組裝更加的自動化,高效化,省時省力,大大為企業降低成本。

輥壓機屬于比較大型的鋰電池設備,主要是為了使涂布后的極片表面材料分布均勻。由于電池在制作過程中,壓實密度和致密性對電池性能有較大的影響。一般來說,致密性越高,電池的容量就能做得越高,合適的壓實密度可以增大電池的放電容量,減少內阻,減少極化損失,延長電池的循環壽命,提高鋰離子電池的利用率,因此對極片的輥壓是電池制作過程中一個非常重要的工序。

分條機對應卷繞工序中的卷繞機,主要是把大的極片分切成相應電池尺寸大小的條形極片再進行卷繞。如亞迪、寧德時代等一線動力鋰電池企業已經將機器人技術導入鋰電生產線,通過工業機器人、AGV小車等自動化設備來提高生產效率和電池一致性,降低成本。

鋰電池自動化設備生產的特點

1、可以迅速、快捷的配送物料,檢測與分選

2、下降出產成本、進步出產功率,下降出產成本、進步出產功率

3、安全化以及標準化,把生產工序簡單化

4、高精度、高效率、系列化以及高自動化

5、使生產出的鋰電池具有較好的一致性,高可靠的安全性能和直通良率。

隨著鋰電池設備的高速增長以及國家智能工廠等概念的提出,未來鋰電池制造設備自動化程度會越來越高,未來兩年鋰電池制造設備將會保持15%-25%的高速增長。鋰電池自動化生產線將鋰電池后續出產單機與智能倉儲體系有機聯系,利用機器人技能對現有配備進行改造,完成鋰電池出產過程的物活動化、包裝自動化和倉儲智能化。

總結:鋰電生產線的自動化、智能化程度將直接決定鋰電池企業在未來的競爭力。誰先具備高端自動化裝備生產能力,誰就將率先收益。